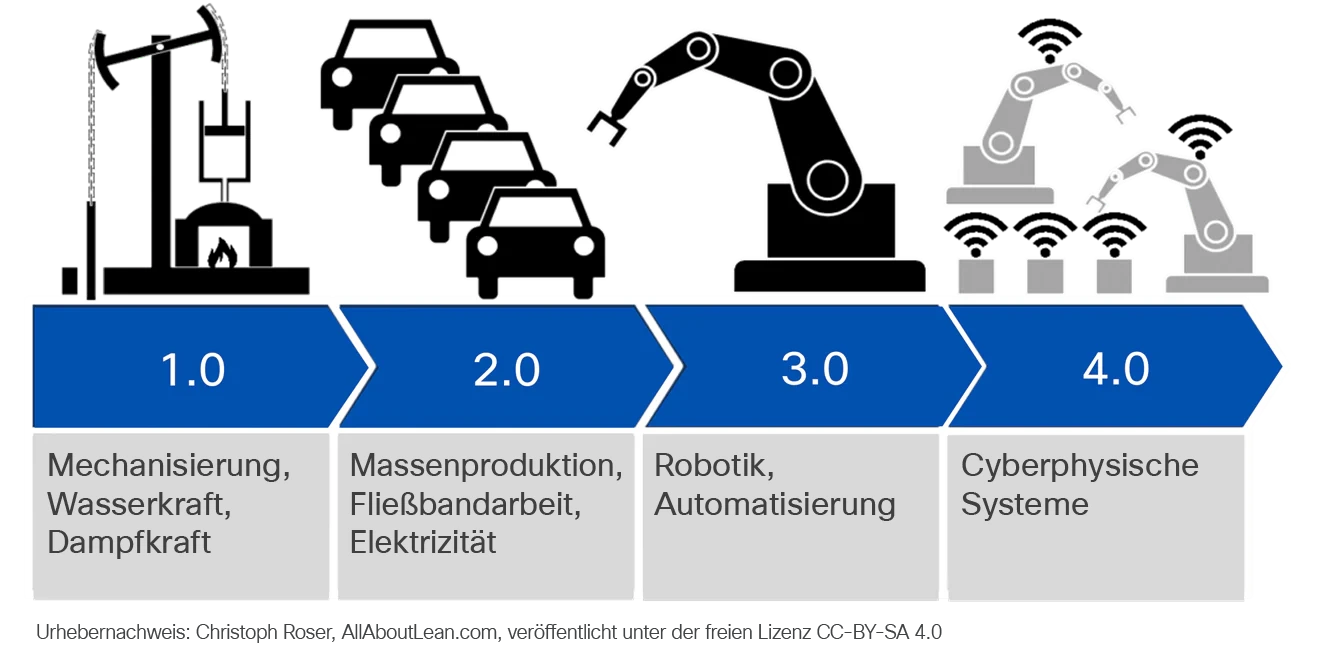

Wo liegen die Ursprünge der Industrie 4.0?

Der Begriff „Industrie 4.0“ wurde im Jahr 2011 von deutschen WissenschaftlerInnen geprägt, als diese mit der Entwicklung einer High-Tech-Strategie für die deutsche Regierung betraut waren. Dabei steht der Begriff für die aktuelle Phase der Industrialisierung, in der Maschinen miteinander, im Rahmen von Geschäftsprozessen und in der IT kommunizieren und interagieren können. So werden industrielle Prozesse noch effizienter, flexibler und können leichter an die jeweiligen Unternehmensanforderungen angepasst werden.

Die Industrie 4.0 folgt auf die Industrie 3.0 (Robotik und Automatisierung), Industrie 2.0 (Fließbandarbeit und Massenproduktion) und die Industrie 1.0 (Mechanisierung).